M2 1.3343 SKH51 barra redonda de acero para herramientas de alta velocidad

1. Rango de suministro

Barra redonda de acero M2: diámetro 2 mm - 200 mm

Plano de acero HSS M2: espesor 2-20 mm x ancho 10-100 mm

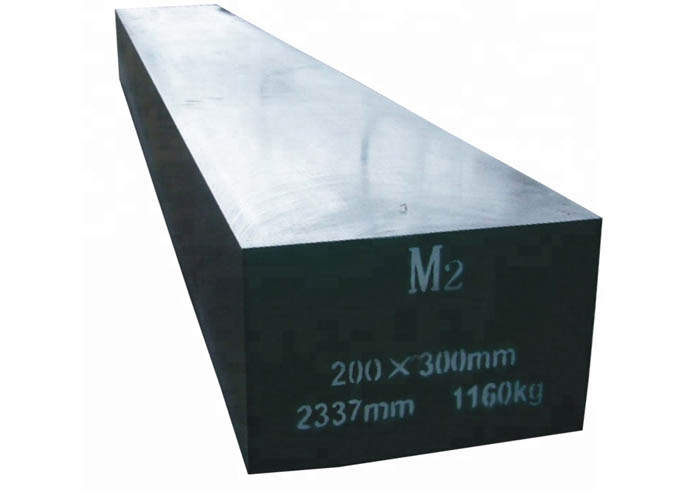

Placa de acero: espesor 2-200 mm x ancho 200-610 mm

Acabado de superficie: Negro, mecanizado en bruto, torneado o según los requisitos dados.

2. Especificaciones y equivalentes

| País | Estados Unidos | alemán | Japón |

| Estándar | ASTM A600 | DIN EN ISO 4957 | JIS G4403 |

| Los grados | M2 | 1.3343 | SKH51 |

3. Composición química del acero para herramientas ASTM M2

| ASTM A600 | C | Minnesota | PAGS | S | Si | Cr | V | Mes | W | |||||||

| M2 regular C | 0.78 | 0.88 | 0.15 | 0.40 | 0.03 | 0.03 | 0.20 | 0.45 | 3.75 | 4.50 | 1.75 | 2.20 | 4.50 | 5.50 | 5.50 | 6.75 |

| DIN ISO 4957 | C | Minnesota | PAGS | S | Si | Cr | V | Mes | W | |||||||

| 1.3343 | 0.86 | 0.94 | ... | ... | ... | ... | ... | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

| JIS G4403 | C | Minnesota | PAGS | S | Si | Cr | V | Mes | W | |||||||

| SKH51 | 0.80 | 0.88 | ... | 0.40 | 0.03 | 0.03 | ... | 0.45 | 3.80 | 4.50 | 1.70 | 2.10 | 4.70 | 5.20 | 5.90 | 6.70 |

4. Propiedades mecánicas del acero para herramientas AISI HSS M2

- Propiedades físicas del material HSS M2

| Densidad | 0,294 libras / pulg3 (8138 kg / m3) |

| Gravedad específica | 8.15 |

| Módulo de elasticidad | 0,294 libras / pulg3 (8138 kg / m3) |

| Conductividad térmica | 24 Btu / pie / h / ° F 41,5 W / m / ° K |

| Maquinabilidad | 65% de un 1% de acero al carbono |

- Propiedades mecánicas de los aceros para herramientas AISI M2

| Propiedades mecánicas | Métrico | Imperial |

| Dureza, Rockwell C (templado a 1150 ° F, templado a 2200 ° F) | 62 | 62 |

| Dureza, Rockwell C (endurecido, templado a 2200 ° F) | 65 | 65 |

| Resistencia elástica a la compresión (cuando se templa a 300 ° F) | 3250 MPa | 471000 psi |

| Impacto Izod sin muescas (cuando se templa a 300 ° F) | 67 J | 49,4 libras-pie |

| Abrasión (pérdida en mm3, endurecido; ASTM G65) | 25.8 | 25.8 |

| Abrasión (pérdida en mm3, templado a 1275 ° F; ASTM G65) | 77.7 | 77.7 |

| el coeficiente de Poisson | 0.27-0.30 | 0.27-0.30 |

| Modulos elasticos | 190-210 GPa | 27557-30458 ksi |

- Propiedades térmicas de los aceros M2

| Propiedades termales | Métrico | Imperial |

| CTE, lineal (@ 20.0 - 100 ° C / 68.0 - 212 ° F) | 10 μm / m ° C | 5.56 μin / en ° F |

| CTE, lineal (@ 20.0 - 500 ° C / 68.0 - 932 ° F) | 12,2 μm / m ° C | 6,78 μin / en ° F |

| CTE, lineal (@ 20.0 - 850 ° C / 68.0 - 1560 ° F) | 12,6 μm / m ° C | 7 μin / en ° F |

5. Forjado de acero de alta velocidad AISI M2

Precaliente el acero M2 HSS lenta y uniformemente a 850-900 ° C. Luego, el calor debe aumentarse más rápidamente a la temperatura de forjado de 1050-1150 ° C. Si durante el forjado la temperatura del material de acero para herramientas de alta velocidad M2 cae por debajo de 880-900 ° C, será necesario recalentarlo. Enfríe el componente de acero M2 muy lentamente después de la forja.

6. Tratamiento térmico de acero HSS M2

- Recocer

Calentar a 1600 ° F, remojar completamente a fuego. Enfríe el horno a 25 ° F por hora a 900 ° F, enfríe al aire a temperatura ambiente. Dureza recocida aproximada 241 Máxima Brinell.

Alivio de la tensión del material no endurecido: Caliente lentamente a 1200 a 1250 ° F. Remoje durante dos horas por pulgada de espesor en calor. Enfríe lentamente (enfríe el horno si es posible) a temperatura ambiente.

- Endurecer

Calentar lentamente a 1550 ° F, remojar completamente, calentar a 1850 ° F, remojar completamente. El tiempo de remojo en el horno varía de unos pocos minutos a 15 minutos, dependiendo del tamaño de la herramienta, la capacidad calorífica del horno y el tamaño de la carga. - Calentar a 2150 a 2200 ° F para máx. dureza y mínima distorsión. - Calentar a 2250 a 2275 ° F para máx. dureza y resistencia a la abrasión.

- Aplacar

Para obtener una dureza total, enfríe con aceite a 150-200 ° F. Enfriamiento con aire a 150 ° F. Cuando enfríe en sal caliente, mantenga el enfriamiento justo por encima de la temperatura de Ms. Después de igualar, retirar partes de la sal caliente y enfriar al aire a 150 ° F.

- Templar

El temperamento doble es obligatorio, a veces se prefieren tres temperamentos. Remoje durante 2 horas por pulgada de espesor. Aire fresco a temperatura ambiente entre temperamentos. El mejor rango de templado para dureza, resistencia y tenacidad es de 1000 a 1050 ° F.

| Temperamento ° F | Rockwell "C" | Temperamento ° F | Rockwell "C" |

| Como apagado | 64 | 900 | 64 |

| 400 | 63 | 1000 | 65.5 |

| 500 | 62.5 | 1050 | 63.5 |

| 600 | 62.5 | 1100 | 61.5 |

| 700 | 62.5 | 1150 | 60 |

| 800 | 63.5 | 1200 | 53 |

Más grados podemos suministrar.

D2 | 1,2379 | SKD11

H13 | 1,2344 | SKD61

D3 | 1,2080 | SKD1

O1 | 1,2510 | SKS3

L6 | 1,2714 | SKT4

JIS DC53

O2 | 1.2842

D6 | 1,2436 | SKD2

H11 | 1,2343 | SKD6

H10 | 1,2365 | SKD7

H12 | 1,2605 | SKD62

S7 | 1.2355

M2 | 1,3343 | SKH51

M35 | 1,3243 | SKH55

M42 | 1,3247 | SKH59

P20 + Ni | 1.2738

420 | 1.2083

P20 | 1.2311

P20 + S | 1.2312

S136 | S136H

718 | 718H

4140 | 42CrMo4 | SCM440 | EN19

4340 | EN24

8620 | 1,6523 | SNCM220

34CrNiMo6 | 1.6582

30CrNiMo8 | 1,6580